|

|

|

********************* ロータリーテーブルの巻 *********************

|

|

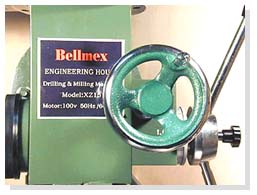

左の写真は、弊社で販売している

ロータリーテーブルに75mmの

スクロールチャックを、自作のフランジ

を介して取り付け、XZ-15フライス盤

に固定しています。

写真は、さいたま市 石井健治さんから

いただいたアイデアです。

|

ロータリーテーブルに関するQ&A

|

Q:こちらに出ている割り出し盤とはいかなる物なのでしょうか?

ロータリーテーブルに取り付けるのですか?

A:割り出し盤とは正確には割り出し用付属品と書くのが正しいかもしれません。

歯車などを作る際にロータリーテーブルに取り付けて、円周を40,50,6 0・・

などと等分割する物です。

むろん、ロータリーテーブルには目盛りがついていて、360度を割り算して 角度決め

していけば同じことを出来るのですが、割り出した角度を固定したり、いちいち目盛りを

合わせるのに時間がかかります。 その点このアタッチメントをロータリーテーブルに取り

付ければ、それらの作業をすばやく出来ますのでギャーなどの加工には必需品となってい

るほど便利な物です。

Q:三つ爪チャック取付用フランジの取扱を教えてください。

A:お問い合わせの件ですが、フランジと三つ爪チャックは中心で固定できるようになっています。

しかしフランジとロータリーテーブルはフランジ自体中心で固定するための凹凸などはありま

せん。しかしロータリーテーブルには中心にMT−2のテ ーパー穴がありますし、フランジにも

それに近いサイズの貫通穴があいていますのでMT-2のテーパーシャンクを使って中心を出すため

の治具を作れば中心を出せるようにするのはそう難しくないと思います。その治具を作るのも

比較的簡単です。

なぜフランジとローターリーテーブルが中心を出す凹凸が無いのかとの質問があると 思います

が、その理由として、仮にフランジに凹凸を取り付けた場合、変心クランクなどを作る場合、こ

の凹凸が邪魔になってしまい加工できません。ですからこの3点がすべて位置決めになっている

ことはかえってその機能が狭くなってしまいますので、他メーカー品でもあまりありません。

|

******************* ミーリングチャックの取扱い方法 ********************

|

弊社の人気フライス盤「XZ−15」のユーザーさんから

ミーリングチャックの取扱い方法についてお問合せ頂きました。

下図は、ユーザーさんから頂いた図面です。

|

Q:チャック本体のキャップに加工漏れがあり、

チャックが所定位置まで締められません。

最初は、キャップのネジ底部にガスケット

状のものが入っているのかと思い、ドライ

バーを突っ込んで引き出そうとしましたが

取れません。引っかいて見ると鋼らしいこ

とがわかり拡大鏡でネジ底部分を確認する

とキャップ底と一体となっているようです。

A:写真を見たところ、コレットが所定のとこ

ろに納まっていないようですコレットはチ

ャック本体のふたの部分に取り付けてから

そのふたとコレットが一体になったものを

チャック本体にねじ込むようになっていま

す。ねじ込むこてで次第にコレットが締ま

ります。コレットを蓋に挿入する時にコレ

ットの開きを閉じるのですが、この作業を

簡単にするにはコレット開きを閉めるため

のパイプを用意したりすり人もいます、マ

イフォード社ではコレットクロージングチ

ューブなるアクセサリーも販売しています。

旋盤があればいとも簡単に作れるものです

が、太いコレットは手で簡単にしぼめるこ

とが出来ると思います

|

|

やっとわかりました。

予め、蓋に斜め方向からコレットを差し込み、コレット先端の引っかかりを

蓋底のヒダ部に引っかけておいて、本体に取り付けるということですね。

これだと、取り外すときにコレットが本体側に食い付いたままにならず蓋と

一緒に外れる訳で、よく考えられていますね。

知らないということは怖いことで、もう少しでコレットを潰すところでした。

ポンチ絵書きましたので、私のような人がいらっしゃいましたら教えてあげ

て下さい。

|

********************* XZ−15をより使い易く *********************

XZ−15フライス盤のユーザー「スチーム」さんから

XZ−15の改良ポイントを2点ご紹介いただきました。

|

|

工作その1

ベルトカバーの止めネジをゆるめるだけで

カバーがはずれるようにカバーの穴に切込み

を入れた。

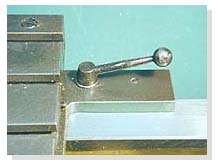

工作その2

モータの位置を固定しているボルトを自作

したボール頭ハンドルに取り替えてスパナを

使わずにベルトの掛け替えができるようにし

た。

|

主軸クイルの微動ハンドルがプラス

チック製で回しにくいので鋳鉄製の

ものに取り替えました。

|

|

工作の作業スピードアップには、このような改良がポイントですね。

それより自作のボール頭ハンドルの出来を拝見すると、旋盤の方もそう

とうな腕前のようですね。

|

********************* CL-180Mをより使い易く *********************

超小型卓上旋盤(ミーリングユニット付)のユーザーさんから

CL-180Mの改良ポイントをご紹介いただきました。

|

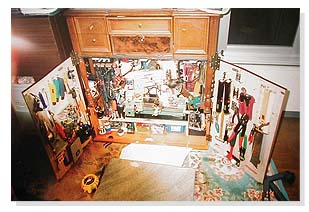

右画像の赤丸部分が現在までの

主な改良ポイントです。

各ハンドルを使い易いように改良

しています。

特徴は、心押し台をすばやく固定

するために、レバーを取り付けた

こと(矢印の部分)と、トップス

ライド送りハンドルを改良して電

動工具を取り付けられるように

した事です。

下の画像はユーザーさんの作業

環境です。扉を閉めると、まさか

中に旋盤や工具類、よく見るとバ

イスまでが備わっているとは思い

もよらないでしょう。

|

|

|

写真には載っていませんが、

「左にはフライス盤やバンドソ

ーも備わっていて、手の届く

エリアで全て足りてしまう」

とのことです。

「まだまだ、完成ではない」

ということですので、これか

らが、大変楽しみです。

|

********************* マイフォード”スーパー7”の巻 *********************

「スチーム」さんから、「XZ−15」に続き、名機:マイフォード「スーパー7」の

改良ポイント 4点 もご紹介頂きました。

|

1 主軸手回しハンドルのバランス取り(Fig.1)

手回しハンドルは回転軸に対してバランスが

取れていないので、釣り合いおもりを取り付け

主軸を動力回転させてもブレないようにした。

|

Fig.1

|

2 往復台のロックハンドル(Fig.2)

XZ-15のときと同様に、スパナを使わずに

往復台の動きを固定出来るようにした。

|

Fig.2

|

3 面板のバランステスター(Fig.3)

面板を主軸に取り付けた状態ではバランスを

細かく調節出来ないので、ピローブロックを

利用して、軽く回せる軸を作った。

|

Fig.3

|

4 コレットチャック(Fig.4)

トヨ(サカイ)ミニレース用のコレットを

マイフォードでも使えるようにと作ったが

有り合わせの材料で作ったので頭が少々大

きく、加工によっては邪魔になるのが欠点。

|

Fig.4

|

マイフォードを使われている人には、大変参考になる情報を頂きました。

マイフォードのオプションの中には、スチームさんのようなユーザーからの

アイデアが、製品となっている物が多いそうです。

|

**************** 小型卓上旋盤CL−300テールストック編 ***************

ロータリーテーブルの巻で情報をいただいた さいたま市 石井健治さんから

今度は、小型卓上旋盤CL−300のテールストックの改良の情報をいただきました。

芯押し台の締め付けナットをカムによるレバー式に改造した。

改造後は、ドリルチャックをつけての穴あけ等がとてもスムーズに仕事ができます。

|

|

|

|

|

上記画像、断面図は石井さんからいただいたものです。

|

|

******************バンドソー替刃ガイド*****************

高性能・低価格でご好評を頂いておりますバンドソー「RF−115]、「BDF−2」

の替刃(スペアブレード)のお問合せを頂きました。

|

ブレードガイド(HS)

|

|

1インチ当り山数

|

用途

|

|

6山

|

木・プラ用

|

|

10山

|

木・プラ用

|

|

14山

|

金属・プラ用

|

|

18山

|

金属用

|

|

24山

|

金属用

|

|

Q:そちらで販売していますバンドソーの替刃ですが、

どのような物がありますか?

A:まず、材質ですが炭素鋼(HS)とハイス(バイメタル)

の2種類があります。通常でしたらHSで十分ですが、

ステンレスなど、より硬いものを切断する場合はバイメ

タルの方が適しています。

また、刃幅と長さの他に山数も考慮に入れます。

山数とは1インチあたりの山の数をいい、左の表のように

山数が多くなるのとともに、用途もより硬い物へなって

いきます。

機種ごとのブレードは下記のようになります。

*RF−115:幅13mm×山数×長さ1640mm

*BDF−2 :幅8mm×山数×長さ1780mm

材質・山数により在庫が異なりますのでご注文の際に

価格・納期等お問合せください。

10本以上のご注文で送料サービスさせて頂きます。

|

******************旋盤のチャックのポイント*****************

小型旋盤CL−300のチャックに関してお問合せをいただきました。

|

Q:

|

CL−300のオプションで四つ爪チャックというものがありますが、標準付属品の 三つ爪チャックと、どのような違いがありますか?

|

|

A:

|

まず大きな違いは爪が四つあるということです。それと三つ爪チャックはスクロールタイプでして、一箇所のハンドル穴をチャックハンドルで回すと3つの爪が同時に同じ長さだけ動くので、丸材の心出しが容易にできるのに対し、四つ爪は単動式でチャックハンドルを回してもそれぞれの爪が単独でしか

動かないので、心出しに手間がかかります。

しかし、角材や異形のワークでもチャックでき、三つ爪スクロールチャックより把握力が強いです。

以上のことを考慮しますと、三つ爪チャックは丸材加工や量産加工、四つ爪チャックは角材や異形物加工、単品加工、もしくは重切削や大径で重量のあるワークのチャックに適しているといえます。

*チャック使用時のポイント

- できる限りワークの径の大きい箇所をつかむ。切削部分より大きい程トルクがでて安定する。

- ワークの丈夫な箇所をつかむ。(加工の段取りを考慮しながら)

- 各爪を平均に締め付ける。またワークが変形してしまうので必要以上に締め付けない。

- つかみしろを深く取る。(丸材でも極端に浅い場合は単動チャックが望ましい)

以上のように四つ爪も三つ爪もそれぞれ長所、短所があります。作業の目的のために使い分けたいものです。

|

|

*************バンドソーRF-115 難切削材の切断のポイント************

バンドソーRF-115 に関して以下のご質問がありました。

Q:RF-115でのステンレス板材の切削は厚さ何ミリまで可能でしょうか?

A:ステンレスの板材の切断ですが、ハイスのバイメタル刃を使用しまして

約50mm厚は可能ですが、やはりドライで使用するよりは、切削油など

を塗りながらや噴霧しながら使用しますと切れ味が良く刃も長持ちします

薄板の場合、鋸刃の山と山に入ってしまうような極薄なものは何枚も重ね

て切断しないと、鋸刃の山がこぼれることもあります。

アルミなどの場合には粘りがありますので、あまり目の細かい刃ですと

目詰まりをおこし、切れが悪くなる場合もありますので注意が必要です。

上手に切断できない場合の対処法をこちらに掲載いたしましたのでご覧ください。

|

*************バンドソーの選択のポイント************

Q:御社のバンドソーRF-115もしくはBDF-2の購入を検討しています。

それぞれの相違点を教えてください。

A:違いに関しましては以下の点があります。

1、刃の幅:RF-115(13ミリ)、BDF-2(8ミリ)で細い方が曲線

を切るのに適しています。

2、フトコロがBDF-2の方が大きい

3、剛性:BDF-2=28Kg、RF-115=60Kg で剛性はRF-115の方が

優っておりバイスクランプも付属しているため難切削

材にも対応可能です。

それぞれに、炭素鋼とハイスの替刃がありますので、材料によって

それらを使え分けられます。

模型蒸気機関車の材料などの鋳物の切り出しにはRF-115、プラや

木材などを切断加工する場合にはBDF-2というイメージかと思います。

|